アラブニュース・ジャパン

日本の電池のパイオニアは、標準的なリチウムイオン電池よりも90%安価な新しい種類のバッテリーを発明した。

APB株式会社創業者の堀江英明氏(元日産自動車先端材料研究所エキスパートリーダーであり東京大学生産技術研究所特任教授)は、より迅速かつシンプルで効率的な製造プロセスを可能にする、電池の基礎部品を置き換える方法を発見した。

ブルームバーグの報道によると、APBは生産コストを大幅に削減し、安全性を向上させる新しい種類のバッテリーを開発するため、今年初めに日本企業のグループから資金を調達した。

「現在のリチウム電池製造における問題は、それが半導体などのデバイス製造のような(複雑で高度な技術を要する)構造だということです」と、堀江氏はインタビューで語った。「私たちの目標は、(比較的単純な)鉄鋼生産のようにするというものです」

バッテリーセル生産の複雑な製造プロセスは、適切な条件を確保するために高額な設備コストが要求される。

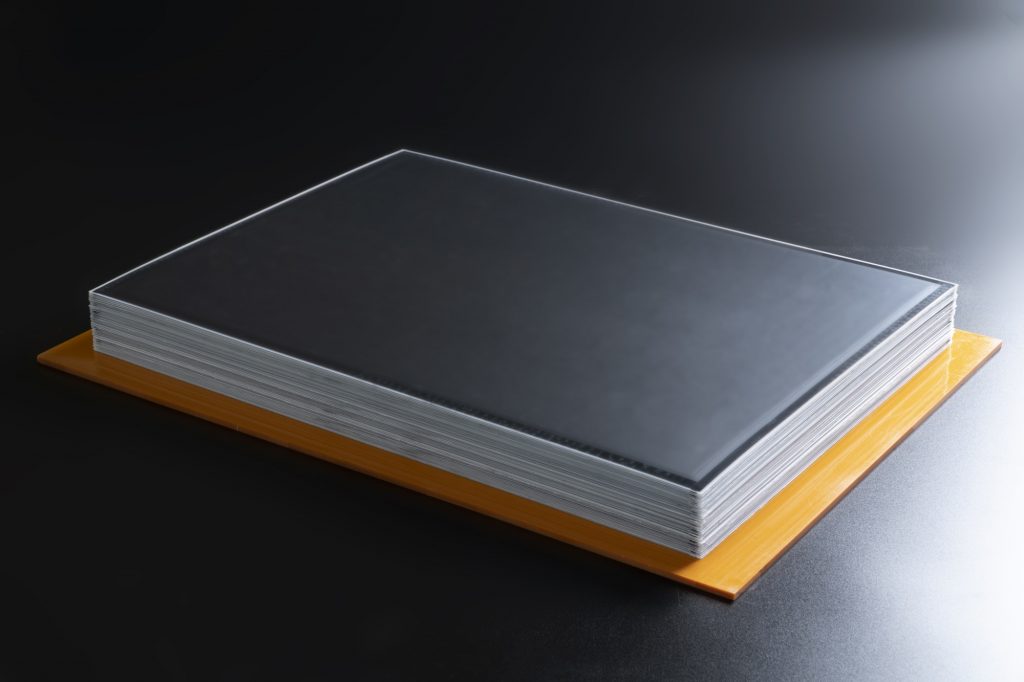

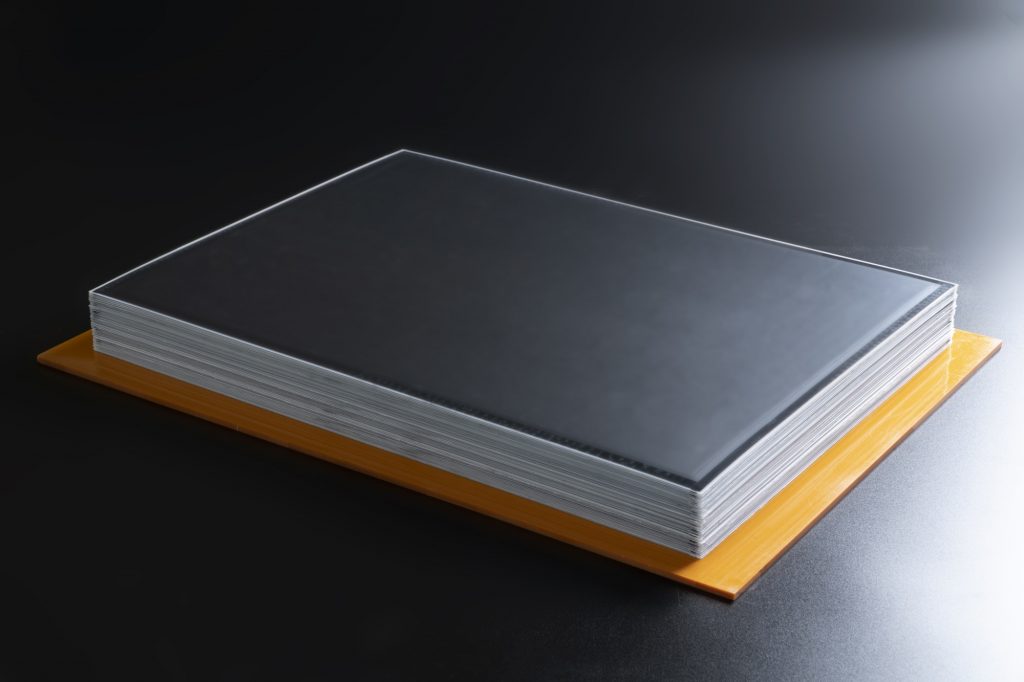

堀江氏の新しいバッテリーは、リチウムイオン電池内に通常見られる金属製の電極と電解液を樹脂構造に置き換えることで、製造プロセスを大幅に単純化し、スピードアップするもの。

堀江氏によると、東京に拠点を置く同社が使用する新しい工法により、製造プロセスが「トーストにバターを塗るくらい」簡単になるという。

ブルームバーグによると、樹脂ベースのバッテリーは製造が容易なだけでなく、APBが採用したバイポーラ設計により電池の表面全体がサージを吸収でき、穴を開けても発火しにくくなるという。

「高品質の電池を実現するために、我々は電極面に垂直なセルインターフェースを横切って電流が流れるバイポーラ構造を、またポリマー樹脂を基本材料として開発した」とAPBはウェブサイト上の声明で述べた。

30年前のリチウムイオン電池の製品化以来、スマートフォンなどの消費者用途から電気自動車などの自動車用途、さらには産業用途まで用途は幅広く拡大している。

リチウムイオン電池は広く普及しているものの、サムスンのスマートフォンやテスラの車、ボーイングのドリームライナージェット機など、いくつかの事件で火災の原因となっているため、安全性は依然として重要課題となっている。

「多くの事件が起きているため、安全は業界で最重要事項となっています。同社が非常に迅速にスケールアップできるならば、ストレージと電気自動車の両方の用途においてブレークスルーになる可能性があります」と、ブルームバーグの記事でウッドマッケンジー社のエネルギーストレージ担当シニアアナリスト、ミタリー・グプタは述べた。

APBはすでに最初の顧客としてある日本企業を想定しており、来年から操業予定の量産工場を完全に装備するため、3月に80億円を調達した。

「これは、私たちの電池を大量生産できることの証明になります」と、堀江氏は語った。